このところ、工場の見える化に携わることが多い。しかも、現場の手作りIoTによる見える化だ。

工場の生産性や稼ぐ力を上げるべく、一歩一歩着実に進めている。ブラックボックスはない。

最終目的は、生産性といっても、単に人や機械の無駄な稼動時間を省くことではない。

人の時間を捻出して、それを新たな価値の創出に充てる取り組み、創造生産性を上げる取り組みだ。

工場には、設備や工具があり、職人やエンジニアがいて、材料や半製品や製品が動き回っている。

どれも貴重な資産だ。大事に余らせずに、価値の高い形で活用したい。もちろん持続性を持ってだ。

人も機械も無理は禁物だ。それぞれの能力を最大限引き出して、付加価値の高いものを生み出す。

材料は製品として世に出ていかないものをゼロに近づける。廃棄を減らして、リサイクルもする。

IoTでまずすべきことは見える化だ。人や機械がどんなことに時間を使っているかを調べる。

待ち時間はないか。価値を生み出している時間か。その価値は高単価の売上に貢献しているか。

移動時間や書類記入の時間、在庫のチェック時間、付加価値の取れない簡単な加工はもったいない。

単に人や機械の稼働時間をIoTで取るだけでなく、仕事の質、低い付加価値を探す癖を作るのがよい。

どんな仕事を取ったらより高い付加価値を生み、より高い単価の売上を上げることができるか。

しっかりと考えれば、高い単価を生み出すために活用された人や機械の動きが見えてくる。

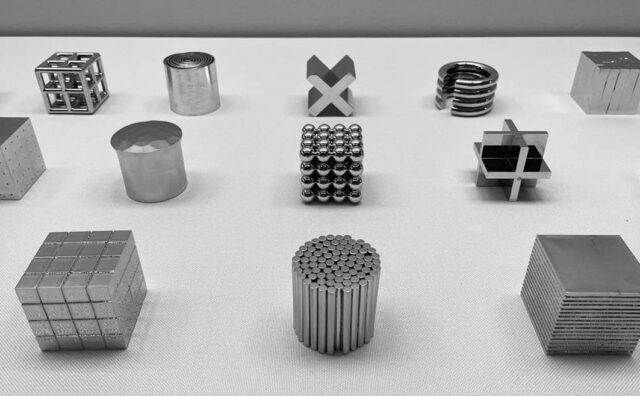

更に、最終製品の凄さを生み出す為に、それらの動きがどんな形で役立てるかを言語化していく。

すると、それらの動きを使える仕事を掴むチャンスが出てくる。高い生産性は良い仕事が作る。

部品づくりは最終製品の中でそれが活躍しているところをどれだけ見通して設計できたかが勝負だ。

それには、部品づくりと最終製品づくりの双方の知恵や凄技が共鳴することが大事だと思う。

残念ながらまだまだ一方通行のことが多い。互いの関係には受発注の関係、つまり上下関係がある。

もっと対話をする場所を作る。お互いを知る。日本のものづくりの魅力はぐっと高まると思う。