あまり効率化は好きではない。でも、とても大事な取り組みなのは間違いない。

とはいっても、一律10%のコスト削減、人員10%減などの数値目標が一人歩きするのはかなり嫌だ。

消耗品等での相見積もりによる単価の引き下げは確かに効果がある。

でも、社会を見渡すと、単に利益を得た会社が変わっただけのように見える。合計利益は減ったと思う。

金属加工部品では、重量に比例する形で部品単価の目安が見積もられることもある。

加工部品なのだから、加工技術やその難易度に対価を払うべきだが、材料の重さが基準になる。

こうなると、なるべく工数を減らして、付加価値を減らしてでも、納入条件を満たそうとなる。

納入先の部品が最終製品にどう使われて、どんな貢献をするのかに興味もなくなってくる。

もちろん、会社の生き死にに関わる場合は、悠長なことは言ってられない。

取引先にお願いして、素早く協力してもらうのが良い。

でもそれを快く受け入れてくれる環境を日々作っておくことが大事だ。

持続性が危ぶまれるときは、お互い様。協力してもらったら、恩返しの準備はしておきたい。

さて、日々の効率化はどう進めるか。一番やりたいことは購買費の削減ではなく、人の時間の捻出だ。

人は付加価値を生み出す源泉。これをどれだけ確保できるかで成否は決まると思う。

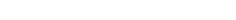

ノウハウや技術を持っている人の知恵を見える化して、みんなが使えるようにする。

難易度を考えると、匠の領域ではなく、熟練者の領域が狙い目だ。

中身が理解可能で、初心者が習得すればスケールも出る。匠の領域に挑戦できる人も生まれる。

すると、普段のすべての作業に余裕と付加価値が生まれ、組織全体が生み出す付加価値が大きくなる。

別のやり方もある。それぞれの作業を組織や会社の視点で見直すことだ。いらない作業をあぶり出す。

組織には多くの場合、理由のわからない作業が存在する。会社の収益に繋がらない作業を減らしていく。

少し荒療治もある。新たに会社としてやりたいことをその組織に投げ込むだ。

それがなぜ会社にとって大事で、どれだけの収益を生むかをしっかりと伝えながら進める。

すると、みんなの日常が少しずつ変化してくる。これまでの作業に明確に優先順位が付き始める。

やらなくなる仕事ができたら成功だ。付加価値優先の組織に変貌していける。