見える化といえば、対象物の状態の移り変わりを把握すること。

もちろん、どんな状態を把握するかは、把握した後に何をしたいかで決まる。

通常は、「ありたい状態」がまず定義され、その状態から何がずれているかを見える化していく。

例えば、10個の変数でありたい状態を定義したら、センサーと演算を組み合わせて変数のずれを掴む。

工場にとってありたい状態とは何か。機械、製品、人など様々な立場の主体があり、それぞれ異なる。

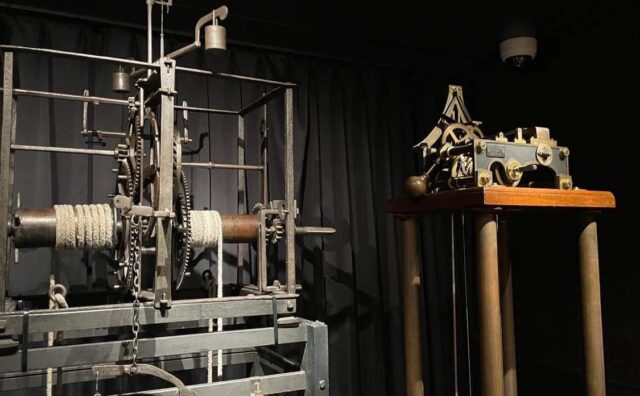

例えば、工場にとっての大事なアセットである機械や装置の場合はどうだろうか。

まず、必要な性能で定められた加工を行える状態を保つことがありたい状態だ。その次が稼働率が高いこと。

其々の機械が無駄な加工せず、休みなく、出荷される製品の加工だけを行なっているのがありたい状態だ。

加工される製品の場合はどうだろうか。なにより大事なのは出荷基準を満たさない商品をはじくこと。

出荷までの滞留時間、つまりは在庫となっている時間も減らしたいところだ。

トレーサビリティを実現できるデータを持って、高品質の証として付加価値も訴求したい。

エネルギーの場合はどうだろう。加工等に使用したエネルギーを少しでも減らしていくことが重要だ。

作業員の働きも重要だ。必要な作業を標準時間で高い品質で継続できることが大事だ。

そこで、これまでの経験、適正、トレーニング等から判断した各作業員の能力の見える化が必要だ。

日々各作業で必要となる能力を持った作業員を配置してく。心身の状態などの考慮も不可欠だ。

また人の能力は経験により変化するので、将来必要になる能力を見据えた人員配置・育成計画もいる。

工場の見える化は多岐に亘る。何から何まで見える化していてはコストばかり掛かる。

足元と近未来の収益に効く部分をあぶり出し、一つずつ小さく改善していくことが大事だ。

ありたい姿とのギャップが大きい部分や、それらのギャップを生み出す原因となっている部分から手をつける。

まずは工場を俯瞰してみて、収益というフィルターをつけながら、見える化すべきことを見極めていきたい。